Mengoptimalkan Sambungan Kabel pada Busbar Generator Diesel dengan Kendala Jarak Bebas yang Ketat

I. Analisis Masalah Inti

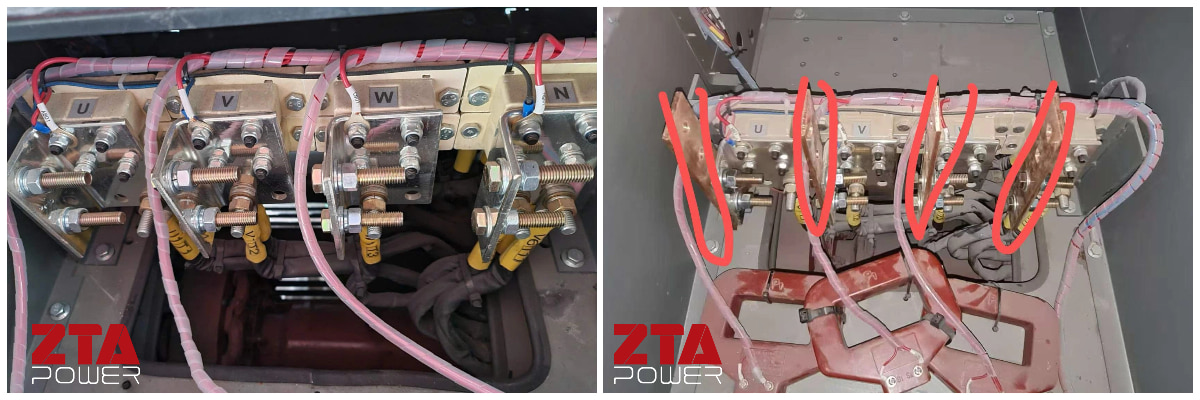

Busbar Tembaga Standar: 160×15mm (Penampang: 2400mm²)

Arus Terukur: 720A (per unit) → Arus Total Paralel: ≥1440A

Hambatan Pengkabelan

II. 4 Solusi Optimasi (Diurutkan Berdasarkan Kelayakan)

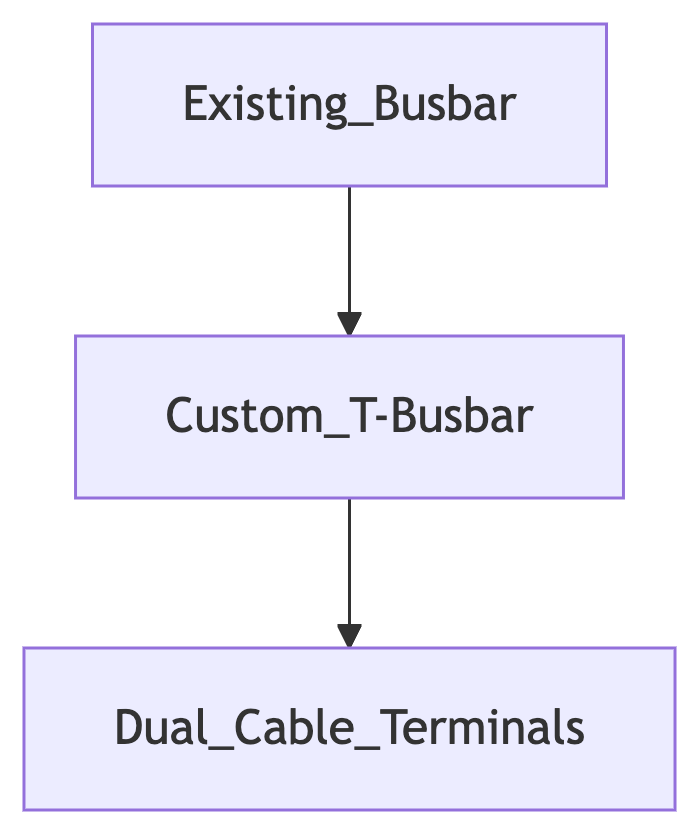

Solusi 1: Busbar Panjang Kustom (Disarankan)

Spesifikasi:

Keuntungan:

Biaya rendah (~$120/unit)

Tidak ada modifikasi struktural (sambungan baut)

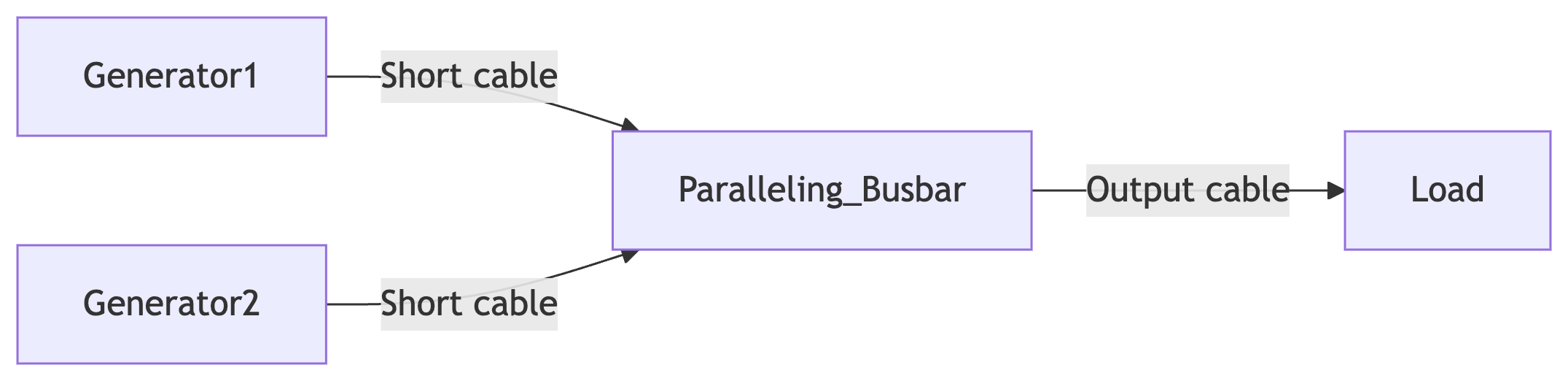

Solusi 2: Pengkabelan Terpusat pada Kabinet Paralel (Tanpa Modifikasi Generator)

Prosedur:

Hubungkan generator ke kabinet dengan kabel tunggal 240mm² (panjang ≤2m)

Tingkatkan busbar kabinet ke kapasitas 3200A (6 terminal: 2 masuk, 1 keluar)

Poin-poin Utama:

Kabel pendek menghilangkan masalah radius tekukan

Konfigurasi ulang busbar kabinet ke tata letak horizontal

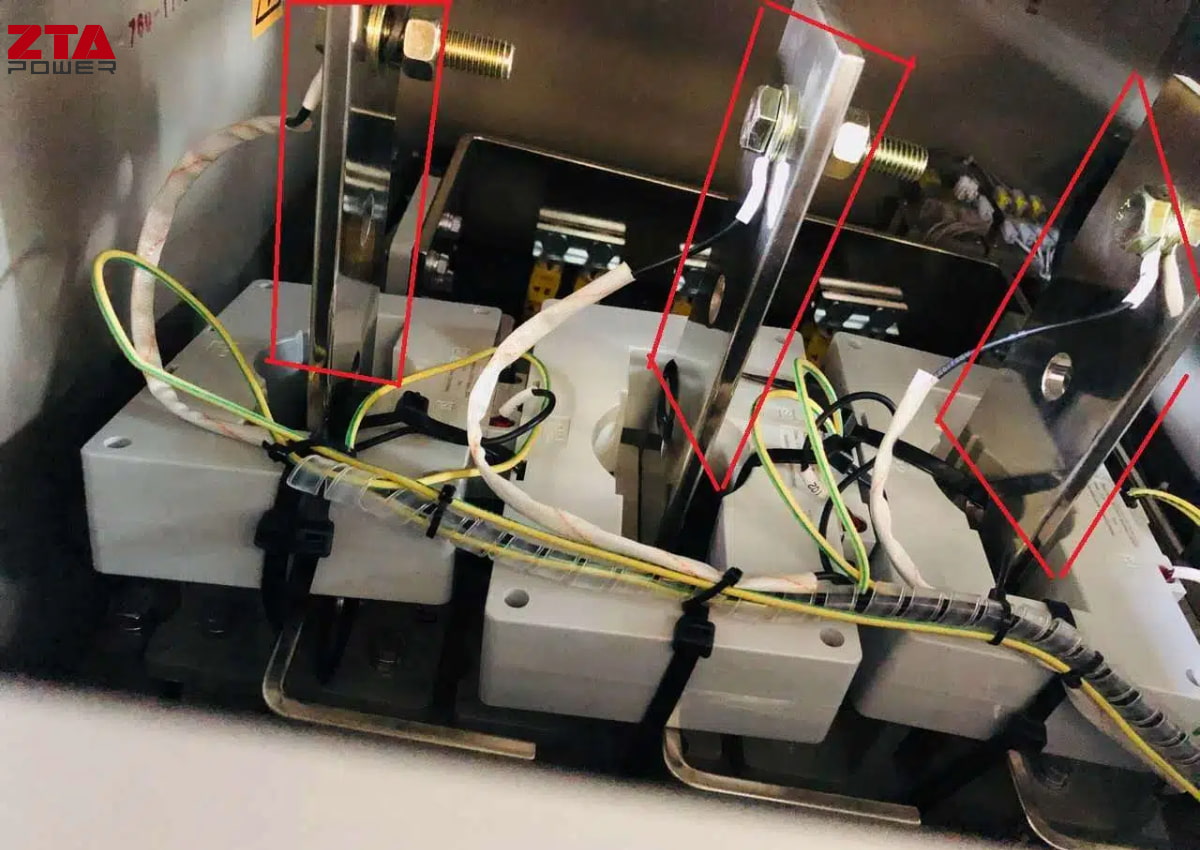

Solusi 3: Lug Sudut Hidrolik

Aplikasi: Kabel pra-instal yang tidak dapat diganti

Prosedur:

Merek yang direkomendasikan:

| Merek | Model | Hemat Ruang |

| E-TA | OT-2R-240 | sudut 40° |

| Panduit | LCDR-240 | Pintu keluar vertikal |

Torsi: baut M16 ≥110Nm (dengan pasta antioksidan)

Solusi 4: Slot Pendingin Busbar (Perbaikan Sementara)

Prosedur:

Slot pembuangan panas pabrik pada permukaan non-kontak (kedalaman 2mm × lebar 5mm × jarak 20mm)

Meningkatkan area pendinginan → Memungkinkan kelebihan beban sementara sebesar 20% → Mengurangi ukuran kabel yang dibutuhkan

III. Verifikasi Teknis

1. Tinjauan Kapasitas Arus:

Standar Kabel Paralel:

| Saat ini | Kabel per Unit | Larutan |

| ≤1500A | 2×240mm² | Solusi 1 atau 2 |

| >1500A | 3×185mm² | Solusi 2 + peningkatan busbar |

IV. Langkah-Langkah Implementasi (Timeline 48 Jam)

1. Survei Lokasi:

2.Pilihan:

3. Pengujian:

Uji beban paralel penuh 1 jam → Busbar termografi inframerah ΔT ≤40K (standar ISO 8528)